Очистка

2. Очистите все следы старого материала прокладки и герметика с прокладки головки цилиндра, впускного коллектора и поверхности уплотнения выпускною коллектора (фото). Будьте аккуратны с мягкой алюминиевой головкой блока цилиндров. Пользуйтесь специальным растворителем для снятия прокладки.

Скребком снимите весь старый материал прокладки

3. Снимите весь налет вокруг каналов охл. жидкости.

4. Запустите жесткую проволочную щетку через смазочные отверстия чтобы прочистить их.

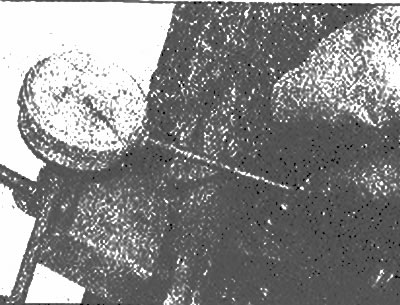

5. Вкрутите пробку подходящего размера в каждое из отверстий под винт, чтобы удалить всю коррозию с резьбы (фото). Если есть сжатый воздух, используйте его, чтобы очистить отверстия от грязи (фото).

Используйте пробку чтобы снять старый герметик и ржавчину по всей длине болта и отверстия |

После слива жидкости из отворстия болта и стойки, сжатым воздухом удалите грязь, образовавшуюся при очистке |

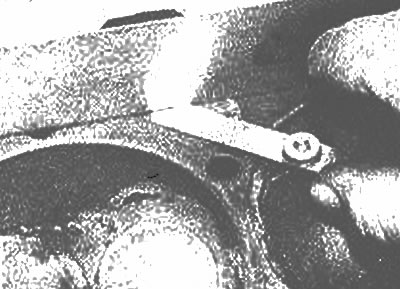

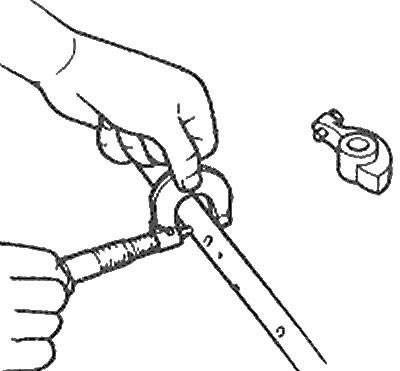

6. Очистите резьбу выпускного и впускного коллекторов плашкой подходящего размера (фото).

Для очистки резьбы болта от уплотнителя можно использовать плашку

7. Очистите головку блока цилиндров растворителем и тщательно осушите ее. Сжатый воздух ускорит процесс сушки, проверьте также чтобы все отверстия и выточки были чистыми.

Замечание: Нагар рекомендуется также удалять химическими растворителями. Они очень активны и должны использоваться с соблюдением мер предосторожности. Изучите инструкцию но применению на контейнере.

8. Очистите тщательно коромысла и валы. Сжатым воздухом можно продуть все смазочные каналы.

9. Очистите нее клапанные пружины, держатели и сухари клапана растворителем и тщательно просушите их. Работайте одновременно только с одним комплектом клапана, чтобы избежать пересортицы.

10. Очистите компоненты от любых тяжелых частиц, которые образовались на клапанах, затем проволочной щеткой снимите образования с головок клапана и стержней.

Осмотр

Головка блока цилиндров

11. Осмотрите головку на наличие трещин признаков утечки охл. жидкости или другого повреждения. Если обнаружены трещины головку блока цилиндров необходимо заменить.

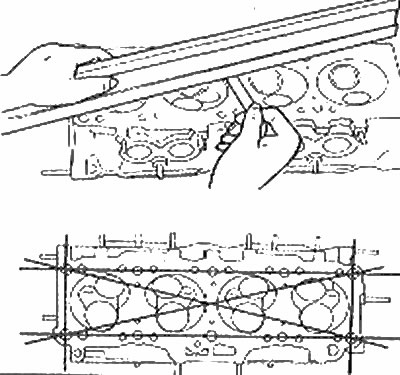

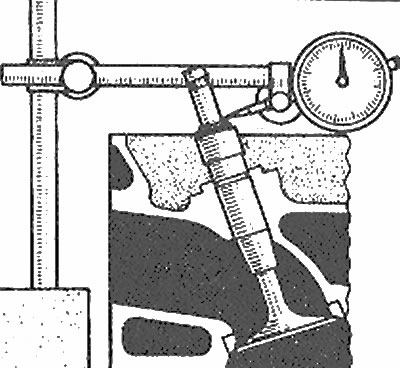

12. Эталонной линейкой и щупом, проверьте контактную поверхность прокладки головки цилиндра на искажение. Если искажение превышает 0.15 мм, то может ее можно довести в механической мастерской (фото).

Поместите эталонную линейку вдоль головки, и используя щуп, проверьте на искажения |

Сделайте повторный контроль линейности головки блока, прокладывая эталонную линейку из одного угла к другому |

Проверьте головку блока цилиндров на искажения эталонной линейкой и щупом в указанных местах (Глава 8) |

Микрометром можно, определить зазор между стержнем и направляющей клапана |

Замерьте вал коромысла и отверстие коромысла, чтобы определять зазор

13. Осмотрите седла клапана в каждой из камер сгорания. Если они искажены, расколоты то головка требует ремонта который может быть выполнен только в специализированной мастерской.

14. Проверьте зазор направляющей втулки клапана и штока клапана. Микрометром измерьте боковое движение каждого штока клапана с клапаном в направляющей и приблизительно в 0.5 см. от седла (фото). Если, после этого контроля, псе еще есть некоторые сомнения относительно состояния направляющих втулок клапана, точности зазора и состояния направляющих, то их можно проверить в автомобильной мастерской.

Установите микрометр со стержнем на головке напротив клапана прямо над направляющей втулкой клапана, поднимите слегка клапан от седла, затем потрясите его назад и вперед, чтобы проверить зазор штока клапана |

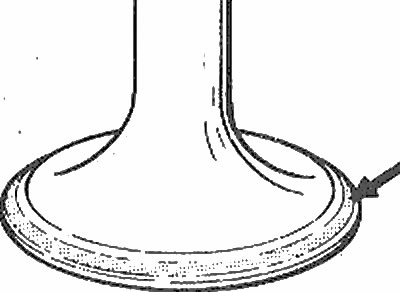

Ширина края (стрелка) на каждом клапане должна соответствовать Спецификациям. В противном случае клапан необходимо заменить |

Компоненты коромысла

15. Проверьте поверхности коромысла в том месте, где они входят в контакт с распредвалом и штоками клапана на признаки углублений, износа. Проверьте также контактные поверхности вала.

16 Осмотрите вал, сопрягающиеся поверхности на признаки заедания и чрезмерного износа. Измерьте зазор между валом и контактными поверхностями коромысла, чтобы убедится, что зазор находится в пределах Спецификаций.

17. Любые поврежденные или чрезмерно изношенные части должны быть заменены новыми.

Клапаны

18. Аккуратно осмотрите каждую фаску клапана на признаки трещин, углублений. Проверьте шток клапана. Вращайте клапан и проверьте его на искажение. Проверьте конец стержня на признаки углублений и чрезмерного износа. Наличие любого из этих состояний указывает на потребность в замене клапана.

19. Измерьте ширину края клапана на каждом клапане, и сравните ее со Спецификациями. Любой клапан с краем, превышающим, значение указанное в Спецификациях должен быть заменен новым.

Компоненты клапана

20. Проверьте каждую клапанную пружину на износ (на концах) и углубления. Измерьте свободную длину и сравните ее со Спецификациями (фото). Пружины, короче указанных в Спецификациях, провисшие и искаженные не должны использоваться многократно. Для контроля ровности пружины используйте плоскую поверхность станины (фото).

Измерьте свободную длину каждой клапанной пружины. Просевшие пружины необходимо заменить |

Проверьте каждую клапанную пружину на прямоугольность, и замените искаженные |

21. Проверьте держатели пружины на очевидность износа и трещин. Любые сомнительные компоненты должны быть заменены новыми, так как они могут вызвать серьезное повреждение двигателя.

22. Если проверка выявила серьезный износ или повреждение компонентов газораспределительного механизма, то перед заменой компонента предварительно устраните причины, вызвавшие эти повреждения.

23. Если износ незначительный, и все элементы находятся в хорошем состоянии, то их можно повторно устанавливать. См. соответствующую Главу для процедуры установки головки блока цилиндров