Техника обслуживания

При обслуживании и ремонте автомобиля встречаются типовые ситуации, которые требуют определенных приемов их выполнении. В этой книга такие ситуации будут часто повторяться. Знание этих приемов позволит домашнему механику правильно организовать работу и выполнить ее тщательно и до конца.

Крепеж

Крепеж - это болты, винты, гайки и шпильки, которые предназначат для соединен между собой двух или нескольких деталей. При работе с крепежом надо помнить несколько моментов. Почти весь крепеж снабжен средства ми против самоотвинчивания. Это может быть контргайка, отгибная или пружинная шайбе, либо компаунд против самоотвинчивания, который перед сборкой наносится на резьбу. Крепеж перед сборкой должен быть чистым и исправным - не деформированным, с неповрежденной резьбой и гранями головки под ключ. Возьмите себе за правило заменять при сборке весь поврежденный крепеж. Специальные самоконтрящиеся гайки с нейлоновой или фибровой вставкой можно затянуть только один раз. При отворачивании они теряют свои стопаряшие качества и подлежат замене.

При отворачивании заржавевших болтов и гаек воспользуйтесь жидкостью с высокой смачивающей способностью, которая может проникнуть в резьбовое соединение и облегчить отворачивание. Некоторые механики пользуются для этой цели скипидаром, который вполне свое применение оправдывает. Посла смачивания соединения жидкостью дайте ей несколько минут поработать, чтобы она успела проникнуть в заржавленное соединение. Если жидкость не помогает, то иногда такое соединение приходится спиливать или срубать зубилом. Есть приспособление, которое разрубает гайку вдоль.

Если шпилька сломалась и осталась в теле детали (например, в блоке цилиндров), ее надо засверлить и удалить специальным инструментом, который можно приобрести в магазинах инструментов. Такую поломку может устранить также большинство станций обслуживания.

Плоские пружинные шайбы следует заменять такими же. Не применяйте пружинные шайбы на мягких поверхностях, таких как алюминий, пластмасса, а также на тонких деталях.

Размеры крепежа

Изготовители все чаще используют крепеж с метрической резьбой. Вместе с тем, автомобили американского производства или предназначенные для американского рынка могут иметь крепеж с дюймовой резьбой. Рассмотрим основные отличия этих типов крепежа.

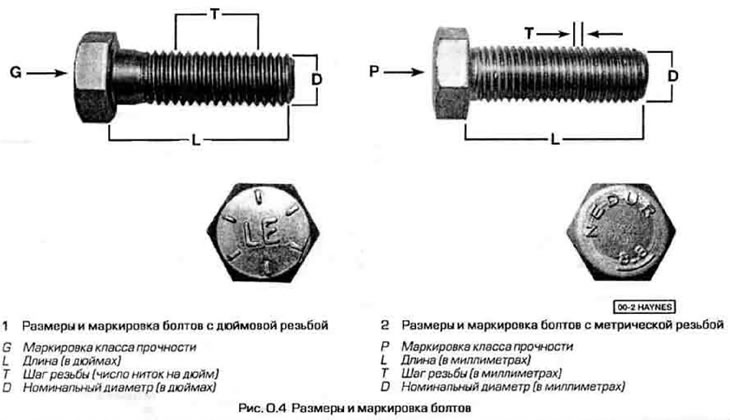

Обозначения болтов, независимо от типа резьбы, включают наружный диаметр резьбы, шаг резьбы и длину болта Например, болт М12x1.75x25 имеет метрическую резьбу 12 мм с шагом 1,75 мм и длину 25 мм. Болт 1/2-13x1 имеет дюймовую резьбу 1/2 дюйма с 13 витками на дюйм и длину 1 дюйм. Оба болта по внешнему виду почти одинаковы, и их легко перепутать, но они не взаимозаменяемы (рис. 0.4).

Кроме наружного диаметра и шага резьбы дюймовые и метрические болты различаются еще и головками. У дюймовых болтов размер под ключ (т.е. расстояние между противоположным и гранями) измеряется в дюймах, тогда как у метрических - в миллиметрах. То же касается и гаек. В связи с этим ключи для метрических и дюймовых болтов и гаек различаются размером. Ключ для метрического крепежа нельзя использовать для дюймового, и наоборот.

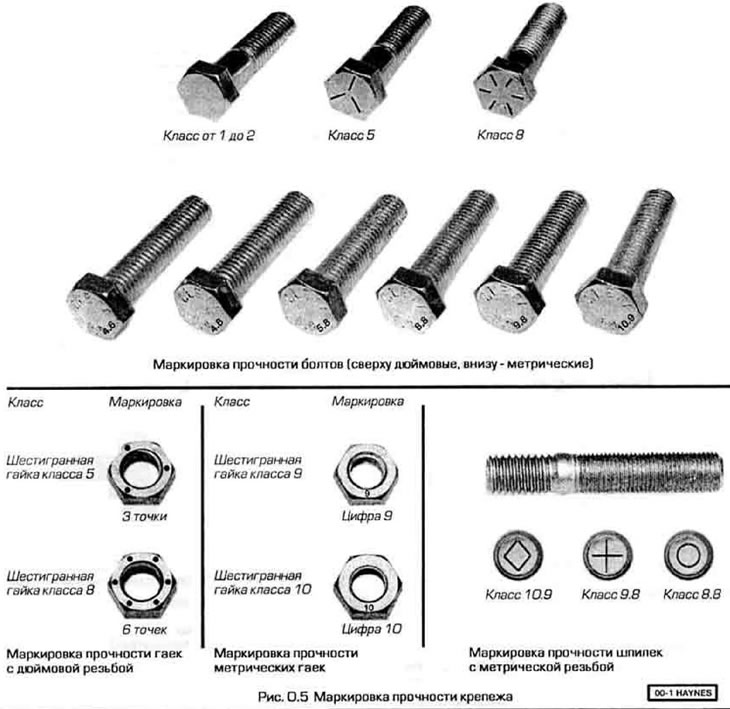

Еще одно отличие состоите том, что не головках дюймовых болтов, как правило, нанесены несколько радиальных прорезей, число которых обозначает класс прочности болта, по которому можно судить о том, каким крутящим моментом можно затягивать этот болт. Чем больше прорезей, тем прочнее болт. В автомобилях применяются болты Q классами прочности от 0 до 5 (рис. 0.5).

Метрические болты также имеют маркировку класса прочности.но эта маркировка обозначается двумя числами через точку, выштампованными на торце головки. Первое число, умноженное на 10, определяет значение временного сопротивления в кг/мм2. Второе число, умноженное на 10, определяет отношение предела текучести к временному сопротивлению в %. Произведение чисел определяет предел текучести материала болта в кг/мм2. Таким образом, чем больше число, тем выше прочность болта. В автомобилях чаще всего используются болты с классами прочности 8.8, 9.8 и 10.9.

Маркировкой классов прочности различаются также метрические и дюймовые гайки. Класс прочности на гайках с дюймовой резьбой обозначается числом точек на торце гайки, тогда как на гайках с метрической резьбой класс прочности обозначен цифрой. Чем больше точек или число, тем выше прочность гайки, (Класс прочности, умноженный на 10, дает значение испытательного напряжения в кг/мм2).

Метрические шпильки также имеют маркировку класса прочности на верхнем торце. На шпильках крупного размера наносится такая же маркировка, как и на метрических болтах. Шпильки малого размера маркируются геометрическими фигурами.

Следит заметить, что большое количестве крепежа, особенно мелких классов прочности (ширпотреб), не имеют маркировки. Для того чтобы отличить в таком случае дюймовый болт от метрического, единственный способ - тщательно измерить резьбу. Для измерения метрических и дюймовых резьб существуют специальные шаблоны - резьбомеры.

Поскольку крепежные элементы одного и того же размера могут отличаться по классу прочности, следите затем, чтобы при сборке болты и гайки возвращались не те месте, которые они занимали перед разборкой. Если при переборке узла требуется заменить крепежные элементы, побеспокойтесь о том, чтобы новые болты и гайки имели класс прочности не ниже заменяемых.

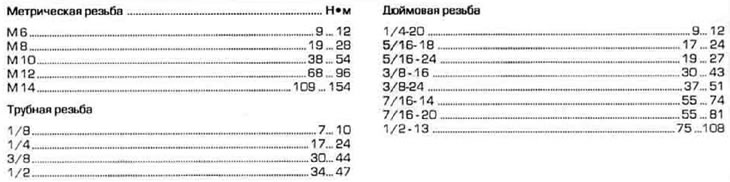

Примерные значения моментов затяжки резьбовых соединений

Процедура затягиваний резьбовых соединений

Большинства крепежных элементов (болтов и гаек) требуется затянуть определённым крутящим моментом. Перетяжка соединения может ослабить и даже оборвать болт, тогда как недотянутое соединение не будет выполнять своего назначения (например, будет пропускать газ или жидкость), и быстро ослабнет. В зависимости от материала и размеров болта момент, которым требуется затянуть соединение рассчитано конструкторами и указано в Технических данных в начале каждой главы. Тщательно соблюдайте рекомендации по усилиям затяжки соединений. Для не очень ответственных соединений, для которых момент затяжки не регламентирован, можно придерживаться рекомендаций, указанных в приведенной ниже таблице. Приведенные в таблице значения крутящих моментов рассчитаны на вворачивание сухого (не смазанного) болта в деталь из стали или из литого чугуна (не в алюминий). Как указывалось выше, крутящий момент, который можно приложить к болту или гайке, зависит от их классов прочности. Значения моментов, указанных в таблице, рассчитаны на крепеж классов прочности 2 и 3. Для крепежа более высоких классов прочности значения моментов могут быть увеличены.

При разъединении и соединении деталей. имеющих большую сопрягаемую поверхность, таких как головка цилиндров. масляный поддон двигателя крышка дифференциала и пр. требуется соблюдать определенную последовательность отпускания и затягивания соединяющих их крепежных элементов во избежание деформаций сопрягаемых деталей. Такая последовательность. при необходимости. будет указана в соответствующих главах руководства. Эту последовательность надо соблюдать. Если последовательность затяжки не указана, то можно руководствоваться следующим и рекомендациями.

Сначала вверните болты или наверните гайки только от руки. Затем поверните их по очереди ключом на один оборот в зигзагообразной или диагональной последовательности от середины к концам соединяемых деталей. Затем снова вернитесь к первому болту (гайке) и затяните весь крепеж в той же диагональной последовательности еще на пол оборота. Снова пройдите асе болты (гайки) и затяните еще на четверть оборота. Так продолжайте до тех пор, пока крепежные элементы не окажутся затянутыми регламентированным моментом. При отпускании и отворачивании крепежа порядок должен быть обратным.

Разборка узлов

Разбирать узлы следует аккуратно. чтобы их можно было вновь собрать. Всегда запоминайте или записывайте последовательность разборки. Делайте пометки на деталях, которые могут быть установлены различным образом. например. выпуклая шайба на болт. звездочка на вал и пр. Если есть возможность. разложите детали узла на чистой поверхности а той последовательности в которой они были сняты. Перед разборкой узла полезно, сделать его зарисовку или фотографию.

При отворачивании крепежных элементов запоминайте их расположение. После снятия детали вверните болты в месте с шайбами и наверните гайки туда, где они были до- разборки. Это поможет сохранить крепеж и не перепутать его при сборке. Если нет возможности вернуть болты и гайки на их прежние места, то хотя бы храните их в отдельных коробочках. Для этой цели хорошо подходят консервные банки. Можно взять большую коробку и разделить ее перегородками на ячейки. Такой контейнер очень удобен при разборке узлов, состоящих из большого числа мелких деталей, например, карбюратора. клапанов. генератора. приборной панели и пр. Ячейки можно пометить краской или закрепить в них надписи скотчем.

При pассоединении электрических разъемов рекомендуется пометить половинки разъема номерами или липкой лентой, чтобы их можно было соединить снова без ошибки.

Поверхности под прокладку

Прокладки широко применяются на всех автомобилях для уплотнения двух плоских поверхностей от протечек газов, жидкостей или вакуума.

Много раз при переборках эти прокладки покрывают жидкими или пастообразными герметиками. Со временем под действием тепла и давления уплотняемые поверхности так прилипают друг к другу, что их бывает трудно разъединить. В таких случаях помогает простукивание сопрягаемых деталей вдоль поверхности стыка молотком с мягким бойком. Можно воспользоваться и обычным молотком, если удары наносить не прямо по деталям. а через деревянный брусок. Не бейте молотком по литым деталям, особенно из чугуна, а также по деталям из мягкого материала, например, алюминия. Если деталь не отделяется, проверьте сначала. все ли болты Вы отвернули.

Не пользуйтесь отверткой или монтировкой для разделения поверхностей, поскольку поверхности легко повредить. Если без принуждения поверхности все же не разделить, воспользуйтесь деревянным клином, но имейте в виду, что в дальнейшем надо будет очистить узел от щепок и древесных волокон.

После разделения поверхностей тщательно соскоблите с них остатки налипшей прокладки и промойте поверхности. Засохшую прокладку можно размочить какой-нибудь жидкостью с хорошей проникающей способностью или подходящим растворителем. Скребок для удаления прокладки лучше сделать из меди, например, из медной трубки, если распилить ее вдоль, развернуть в плоскость и выправить молотком. Медь рекомендуется потому что она, как правило, мягче обрабатываемых поверхностей, но тверже прокладки, которую надо соскоблить. Некоторые прокладки можно удалить проволочной щеткой. Но независимо от примененного способа, поверхность должна остаться невредимой, плоской и чистой Если на поверхностях под прокладку все же останутся царапины, то при сборке прокладку следует покрыть споем герметика, который заполнит царапины и обеспечит герметичность соединения

Как снять старый шланг

Внимание! Если автомобиль оборудован системой кондиционирования воздуха, не разъединяйте трубопроводы системы, если предварительно из нее не удален хладагент. Эту операцию должен выполнить специалист СТО.

Предосторожности при отсоединении шлангов примерно те же. что и при снятии прокладок. Старайтесь не помять и не поцарапать поверхности, к которым прилегает шланг, иначе соединение может дать течь. Будьте особенно аккуратны с радиаторными шлангами. Вследствие химических реакций, высокой температуры и давления, шланги прикипают к патрубкам и снять их бывает очень трудно.

Перед тем как начать снимать шланг, ослабьте его хомуты. Затем захватите конец шланга и постарайтесь провернуть его относительно патрубка. Проворачивайте его взад-вперед, пока не почувствуете, что он проворачивается свободно и его можно стащить с патрубка.

Если шланг прикипел к патрубку настолько, что снять его невозможно, остается последний способ: разрежьте шланг вдоль патрубка острым ножом, после чего снять его не составит никаких трудностей. Естественно, что такой шланг придется заменить новым. Постарайтесь при этом не поцарапать патрубок.

Если хомут шланга поврежден или сломан, замените его. Самый надежный хомут - червячного типа.

Ремонт поврежденной резьбы

Иногда внутренняя резьба гаек или болтовых отверстий оказывается сорванной или смятой. Чаше всего это происходит из-за излишних усилий при затягивании. Легче всего сорвать резьбу в алюминиевых деталях, поскольку алюминий - мягкий материал и не выдерживает больших нагрузок.

Обычно внутренняя и наружная резьба оказывается сорванной или смятой лишь частично. Если прогнать резьбу плашкой или метчиком, то она становится вполне пригодной для дальнейшей эксплуатации. Но иногда резьба бывает повреждена настолько серьезно, что восстановить ее таким способом не удается. В этом случае у Вас есть три выхода.

1. Рассверлите отверстие до следующего резьбового размера и нарежьте новую резьбу метчиком.

2. Рассверлите и нарежьте отверстие до размера, позволяющего ввернуть в него резьбовую пробку. Вверните пробку, рассверлите и нарежьте в ней резьбу прежнего размера. Иногда можно купить пробку с готовым резьбовым отверстием. В таком случае рассверлите и нарежьте отверстие под пробку. Затем вверните в пробку болт с контргайкой и вверните пробку в отверстие с помощью этого болте, после чего отверните контргайку и выверните болт.

3. Третий метод предполагает использование патентованных наборов для ремонте глухих и сквозных отверстий типа Heli-Coil или Slimset. Если Вам удалось приобрести такой комплект, руководствуйтесь приложенной к нему инструкцией.

Независимо от использованного метода, выполняйте эту работу не спеша и аккуратно. Любая оплошность может свести к нулю всю вашу работу и окончательно привести в негодность ремонтируемую деталь.

Рабочее место

Говоря об инструментах, не следует забывать и о рабочем месте. Если выполняемые работы выходят за пределы обычного обслуживания, то необходимо иметь хорошее рабочее место.

Мы понимаем, что многие автолюбители в силу обстоятельств вынуждены извлекать из автомобиля двигатель или подобные ему агрегаты в условиях, не таких благоприятных, как имеющиеся в ремонтной мастерской. Такие работы всегда следует выполнять под крышей.

Везде, где возможно, любая разборка должна производиться на чистом и плоском верстаке или столе подходящей высоты.

Верстак должен быть оборудован тисками с раскрытием губок на менее 100 мм, которые подходят для выполнения большинства работ. Как упоминалось выше, необходима выделить сухое и чистое место для хранения инструментов, а также для всевозможных смазок, жидкостей, краски для подкрашивания и т.д.

Один из самых ходовых инструментов в гараже - это электрическая дрель с патроном для сверла диаметром по крайней мере до 8 мм, которая может использоваться для самых разнообразных работ. Такая дрель, а также большой набор сверл являются абсолютно необходимыми при установке различного вспомогательного оборудования.

И наконец, последнее, но не менее важное: всегда держите на рабочем месте некоторое количество старых газет, бумажных полотенец и чистых тряпок, не оставляющих ниток и ворса, и содержите рабочее место в чистоте.