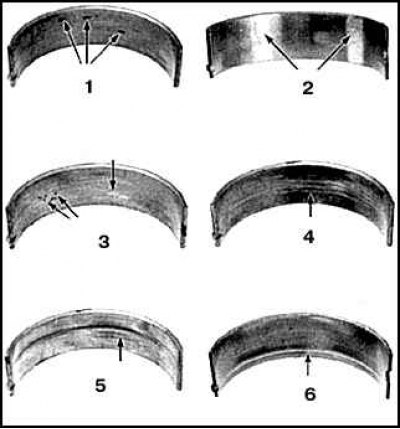

Razlozi istrošenosti ležaja

1. Smanjenje vlačne čvrstoće metala; nazubljene ogrebotine

2. Neispravno zasađeno; svijetao (uglađen) pruge

3. Ogreban od prljavštine; prljavština je ušla u površinu ležaja

4. Nedostatak ulja; istrošeni gornji sloj

5. Pretjerano trošenje; gornji sloj se briše po cijeloj površini

6. Ležaj je deformiran; gornji sloj se briše u krug

Iako se glavni i klipnjačni ležaj moraju zamijeniti tijekom remonta motora, stare ležajeve treba uskladištiti na mjestu njihove ugradnje radi temeljitog pregleda jer će tragovi istrošenosti na tim dijelovima vratiti opće stanje motora.

Uzroci kvara ležajeva radilice su nedovoljno podmazivanje, prisutnost prljavštine i stranih čestica, preopterećenje motora i korozija.

Bez obzira na uzrok koji je uzrokovao uništenje ležajeva, potrebno ga je ukloniti prije konačne montaže motora kako bi se izbjegla ponovna oštećenja ovih dijelova.

Prilikom provjere ležajeva potrebno ih je ukloniti sa sjedišta (od bloka cilindra, poklopaca glavnih ležajeva radilice, poklopaca klipnjača i klipnjača) i rasporedite na čistu površinu istim redoslijedom kojim su postavljeni na motor. To će vam omogućiti ugradnju odgovarajućeg ležaja radilice, u kojem je ležaj podvrgnut povećanom trošenju.

Prljavština i strane čestice ulaze u motor iz različitih razloga - tijekom procesa sastavljanja, kroz filtre ili sustav ventilacije kućišta radilice, kroz ulje.

Zagađivači često sadrže metalne čestice od strojne obrade dijelova motora ili zbog trošenja tijekom normalnog rada motora. Ponekad postoje ostaci abrazivnih materijala u prljavštini nakon lapiranja i brušenja, osobito kod nedovoljnog pranja i čišćenja. Bez obzira na uzrok podrijetla, strana onečišćenja obično su ugrađena u meku leguru ležaja i lako su vidljiva.

Velike čestice neće moći prodrijeti u ležaj i dovesti do ogrebotina i habanja na površinama ležaja i rukavaca radilice.

Najbolji način za uklanjanje uzroka ovog trošenja je temeljito ispiranje dijelova i održavanje besprijekorne čistoće tijekom procesa sastavljanja motora. Kako bi se spriječilo prijevremeno trošenje, također se preporučuje češća izmjena ulja i filtera.

Nedovoljno podmazivanje motora može biti uzrokovano nizom međusobno povezanih razloga. To uključuje prekomjerno pregrijavanje motora (uzrokuje razrjeđivanje ulja), preopterećenje (izazvati istiskivanje ulja iz površine ležaja) i pad tlaka zbog curenja (izbacivanje) ulja (zbog povećanih zazora u ležajevima, istrošenosti pumpe za ulje, velike brzine radilice). Uzrok ubrzanog trošenja ležajeva koljenastog vratila je i začepljenje uljnih kanala, najčešće zbog neusklađenosti otvora za podmazivanje u ležaju i njegovim dijelovima kućišta, što uzrokuje nedovoljno podmazivanje i kvar. Kada je nedovoljno podmazivanje uzrok kvara, materijal za presvlaku ležaja se haba ili istiskuje iz čelične baze. Temperatura raste do te razine da zbog pregrijavanja čelična baza ležaja postaje plava, a nije isključena ni mogućnost deformacije kapica ležaja i vijaka klipnjača.

Trajnost ležajeva radilice također značajno ovisi o vještini vožnje i prirodi kretanja. Ležajevi su izloženi povećanom opterećenju pri vožnji sa širom otvorenim gasom, dugoj vožnji malim brzinama i proklizavanju. Pod povećanim opterećenjima, uljni film se istiskuje, ležajevi doživljavaju deformacije savijanja, u kojima nastaju mikropukotine (zamorno trošenje). U pravilu dolazi do odvajanja obloge ležaja od čelične podloge u obliku sitnih čestica. Kratka putovanja mogu uzrokovati korozivno trošenje ležajeva, jer zbog nedovoljnog zagrijavanja kondenzirana vlaga i korozivni plinovi nemaju vremena izaći. Ove komponente se nakupljaju u ulju, uzrokujući stvaranje kiselina i netopivih naslaga. Kako ulje ulazi u ležajeve, oni pod utjecajem kiselina korodiraju, uzrokujući njihovo uništenje i kvar.

Kvar ležaja također može biti uzrokovan nepravilnom ugradnjom tijekom sastavljanja motora. Preusko prianjanje uzrokuje nedovoljan razmak za podmazivanje i slabo prodiranje maziva. Prljavština i strane čestice zarobljene ispod stražnjeg dijela ležaja uzrokuju neravnomjerno prianjanje i prijevremeni kvar.