Główne funkcje systemu to optymalna i prawidłowa kontrola procesu wtrysku oleju napędowego we właściwym czasie iw wymaganej ilości, również przy wymaganym ciśnieniu wtrysku, co zapewnia zastosowanie elektronicznego układu sterowania. Taka organizacja sterowania procesem wtrysku zapewnia płynną i ekonomiczną pracę silnika ZS.

W tym układzie paliwowym Common Rail ciśnienie paliwa może osiągnąć 160 MPa.

System ten pozwala na osiągnięcie redukcji zawartości cząstek sadzy w spalinach oraz tlenków azotu NO x.

Układ paliwowy Common Rail obejmuje: stopień niskiego ciśnienia, stopień wysokiego ciśnienia oraz elektroniczny układ sterowania pracą silnika.

Głównymi elementami tego układu są dysze elektrohydrauliczne, pompy wtryskowe firmy Bosch (SRH) (z czujnikiem temperatury paliwa i zaworem regulacji ciśnienia paliwa), akumulator paliwa (z czujnikiem ciśnienia paliwa i reduktorem ciśnienia), czujniki i zawory układu sterowania silnikiem oraz elektroniczną jednostkę sterującą silnika.

Stopień niskiego ciśnienia składa się ze zbiornika paliwa, filtra paliwa i przewodów niskiego ciśnienia.

Stopień wysokiego ciśnienia w układzie paliwowym Common Rail obejmuje pompę wtryskową, akumulator paliwa, wtryskiwacze, przewody wysokiego ciśnienia i przewody powrotne paliwa.

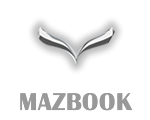

Schemat układu paliwowego common rail.

1 - zbiornik paliwa,

2 - pompa wtryskowa,

3 - filtr paliwa,

4 - zawór redukcyjny,

5 - kontrola (z powrotem) zawór,

6 - akumulator paliwa,

7 - czujnik ciśnienia paliwa w akumulatorze,

8 - dysza,

9 - jednostka sterująca silnika.

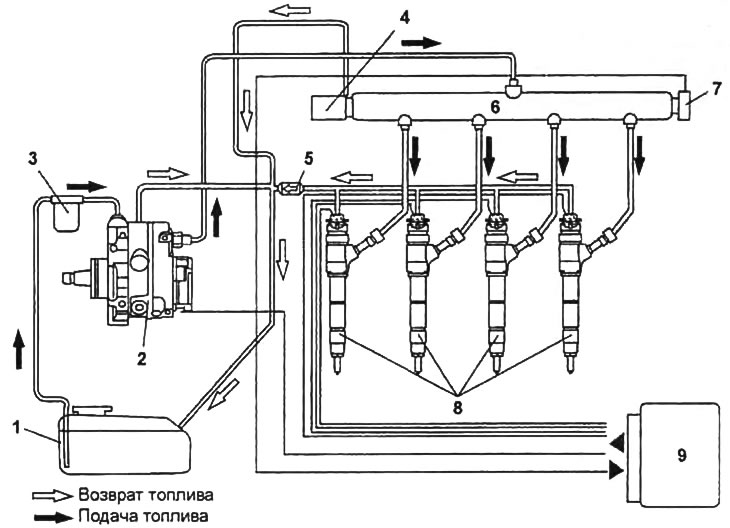

Dopływ paliwa do pompy wtryskowej.

1 - zbiornik paliwa,

2 - filtr paliwa,

3 - pompa wtryskowa,

4 - zawór sterujący,

5 - pompka wtrysku paliwa,

6 - zawór regulacji ciśnienia paliwa,

7 - komora wysokiego ciśnienia,

8 - akumulator paliwa,

9 - do dysz.

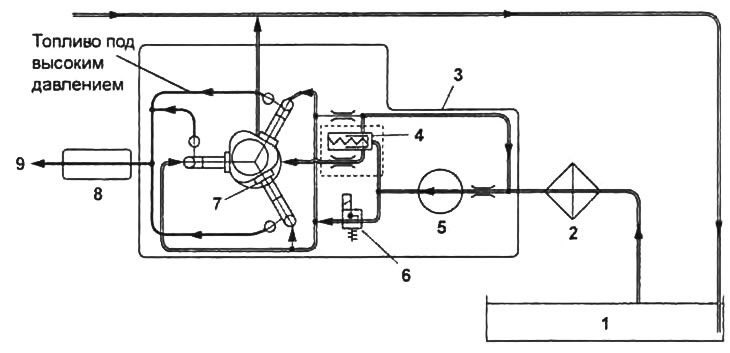

W dopasowaniu (2) Pompa wtryskowa służąca do podłączenia przewodu zasilającego paliwo ze zbiornika paliwa, montowany jest dodatkowy filtr paliwa dla lepszej filtracji paliwa przed jego podaniem do przewodu wysokiego ciśnienia.

1 - króciec powrotu paliwa,

2 - złączka zasilania paliwem z filtra paliwa,

3 - pompa wtryskowa,

4 - zawór regulacji ciśnienia paliwa,

5 - pompka wtrysku paliwa,

6 - czujnik temperatury paliwa.

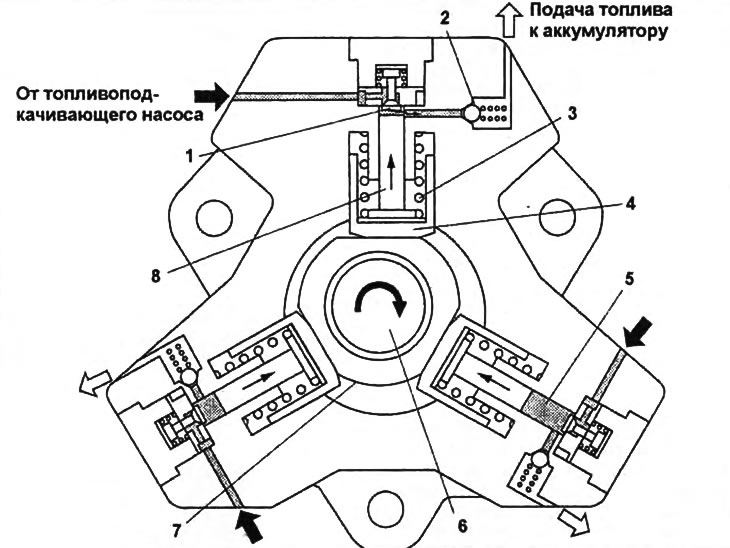

Wysokociśnieniowa pompa paliwa jest napędzana przez układ przekładni z wału korbowego i dostarcza paliwo pod wymaganym ciśnieniem do akumulatora paliwa. Pompa wtryskowa zawiera pompę wtryskową paliwa (pompowanie paliwa ze zbiornika paliwa do komory tłoka), czujnik temperatury paliwa, zawór regulacji ciśnienia paliwa, wałek rozrządu i trzy tłoki (ustawione względem siebie pod kątem 120°), pompowanie paliwa pod wysokim ciśnieniem do akumulatora paliwa.

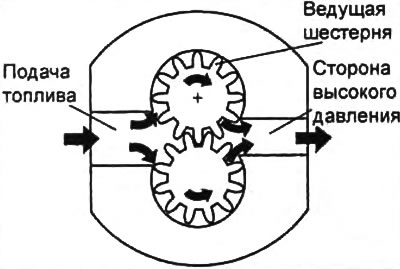

W wysokociśnieniowych komorach tłoka wymagana ilość paliwa jest pompowana ze zbiornika paliwa za pomocą zębatej pompy wtryskowej. Pompa wtrysku paliwa składa się z dwóch kół zębatych z uzębieniem zewnętrznym, obracających się w różnych kierunkach. W pompie paliwo z przewodu zasilającego wchodzi w szczelinę między zębami koła zębatego a obudową i jest dostarczane do komory wysokiego ciśnienia pompy wtryskowej. Powrót paliwa do przewodu zasilającego jest wykluczony ze względu na ścisły kontakt zębów przekładni. Ponieważ prędkość obrotowa pompy wtryskowej paliwa zależy od prędkości obrotowej wału korbowego, konieczne staje się kontrolowanie ilości paliwa pompowanego do komór tłoka.

Ilość paliwa dostarczanego do komory tłoka wysokiego ciśnienia jest kontrolowana przez zawór sterujący pompy paliwa. Przez ten zawór, przy zwiększonej prędkości obrotowej wału korbowego, część paliwa wraca do przewodu paliwowego. Zawór regulacji ciśnienia paliwa reguluje ilość paliwa dostarczanego do akumulatora, utrzymując w ten sposób stałe ciśnienie w akumulatorze paliwa. Zawór jest sterowany przez jednostkę sterującą silnika, na sygnał którego zawór otwiera się i nadmiar paliwa jest dostarczany do przewodu powrotnego.

Paliwo dostarczane z pompy zalewowej przechodzi do otworu wlotowego wewnątrz pompy. Za wlotem znajduje się zawór bezpieczeństwa. Jeżeli ciśnienie wytwarzane przez pompę zasilającą paliwa przekracza ciśnienie otwarcia zaworu bezpieczeństwa, wówczas paliwo przechodzi przez przepustnicę zaworu do układu smarowania i chłodzenia pompy wtryskowej. Mimośrodowy wałek napędowy porusza tłokiem zgodnie z wzniosem mimośrodu. Paliwo przepływa przez zawór wlotowy (1) pompa wtryskowa w komora wysokiego ciśnienia (5) elementu pompującego oraz, gdy tłok się porusza (8) w dół wykonuje skok wlotu. Wał (6) w obudowie pompy wtryskowej jest osadzony w łożysku centralnym. Ekscentryczny (7) na wale pompy wtryskowej zapewnia ruch posuwisto-zwrotny tłoków. Po osiągnięciu dolnego martwego punktu BDC tłoka zawór wlotowy zamyka się i paliwo nie może już wydostawać się z górnej komory elementu pompującego (tłok nurnikowy). Następnie, gdy tłok porusza się w górę, paliwo jest sprężane, ciśnienie wzrasta i wydech (zawór spustowy) (2) otwiera się, gdy tylko ciśnienie przekroczy swój poziom w akumulatorze paliwa. Sprężone paliwo dostaje się następnie do obwodu wysokiego ciśnienia.

Tłoczek pompy wtryskowej nadal dostarcza paliwo, aż osiągnie położenie GMP (skok wtrysku). Następnie ciśnienie spada, zawór wydechowy zamyka się, a tłok przesuwa się w dół. Kiedy ciśnienie w komorze elementu pompującego przekroczy ciśnienie doładowania, zawór wlotowy otwiera się ponownie i proces się powtarza.

Czujnik temperatury paliwa zawiera rezystor pomiarowy i jest zasilany napięciem 5 V. Rezystancja rezystora zmienia się w zależności od temperatury paliwa, co z kolei wpływa na napięcie wyjściowe (sygnał) wysyłany przez czujnik do jednostki sterującej. Jednostka sterująca odbiera sygnał z czujnika i ustala temperaturę paliwa zgodnie z algorytmem zapisanym w jej pamięci. Dane otrzymane z czujnika temperatury paliwa służą do obliczenia cyklicznego zasilania paliwem.

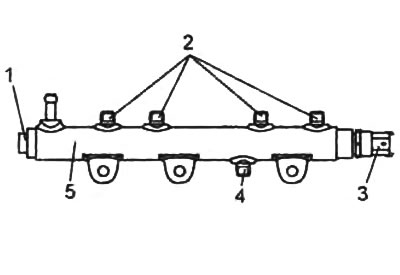

Paliwo pod wysokim ciśnieniem z pompy wtryskowej dostaje się do akumulatora paliwa, skąd jest dostarczane do wtryskiwaczy. W akumulatorze paliwa utrzymywane jest optymalne ciśnienie (25 - 160 MPa).

Przekrój pompy wtryskowej.

1 - zawór wlotowy,

2 - zawór wydechowy,

3 - wiosna,

4 - popychacz,

5 - komora wysokiego ciśnienia,

6 - wał napędowy,

7 - ekscentryczny,

8 - tłok.

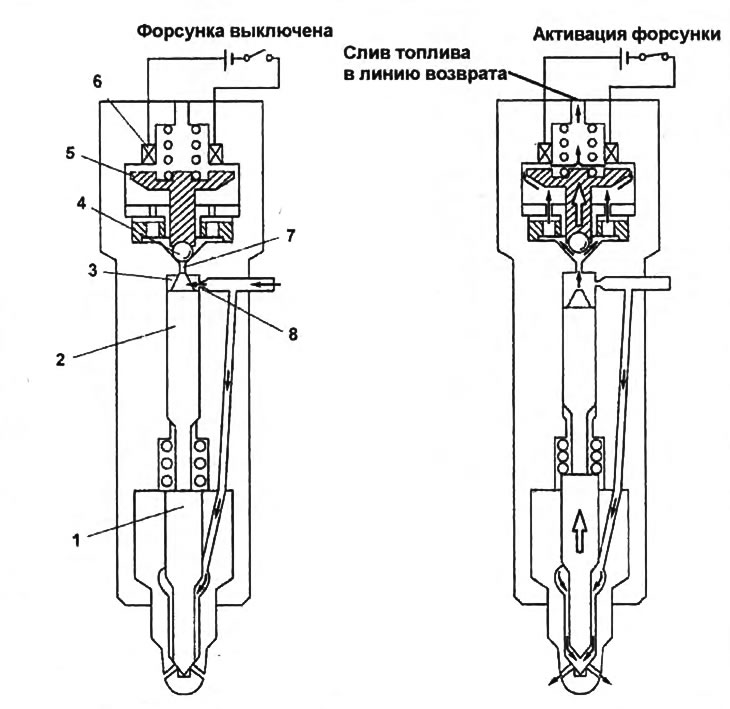

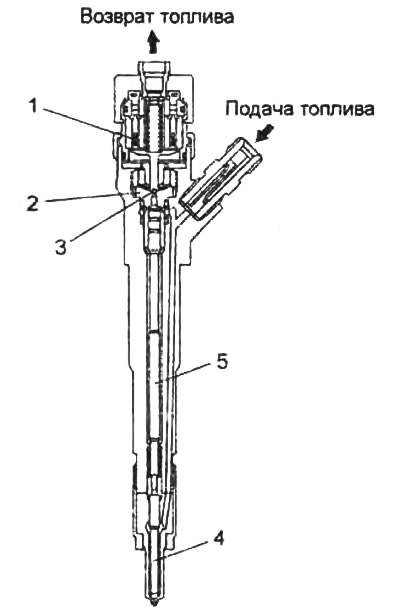

działanie dyszy.

1 - igła,

2 - tłok,

3 - komora hydrauliczna,

4 - zawór kulowy,

5 - kotwica elektrozaworu,

6 - uzwojenie elektrozaworu,

7 - otwór zwrotny,

8 - otwór zasilający.

Gdy ciśnienie przekroczy 195 MPa, część paliwa jest spuszczana przez reduktor ciśnienia (zamontowany na akumulatorze paliwa) do przewodu powrotnego paliwa. Czujnik ciśnienia jest zainstalowany na akumulatorze paliwa.

1 - zawór redukcyjny,

2 - porty do podłączenia przewodów paliwowych wysokiego ciśnienia do wtryskiwaczy,

3 - czujnik ciśnienia w akumulatorze paliwa,

4 - przyłącze do podłączenia przewodu paliwowego wysokiego ciśnienia do zasilania paliwem z pompy paliwowej wysokiego ciśnienia,

5 - akumulator paliwa.

W układzie zainstalowane są wtryskiwacze z elektromagnetycznym zaworem sterującym. Wtryskiwacze są sterowane przez jednostkę sterującą silnika. Każda dysza składa się ze sprężynowego tłoka (2), igły (1), elektrozawór (6) i hydrokomór (3) (widzieć zdjęcie "Działanie dyszy"). Z akumulatora paliwa paliwo jest dostarczane do dyszy, która wchodzi do komory hydraulicznej przez otwór (8) i do igły dyszy. W komorze hydraulicznej paliwo znajduje się pod ciśnieniem równym ciśnieniu w akumulatorze paliwa. Gdy wtryskiwacz jest zamknięty, paliwo naciska na sprężynowy tłok, który z kolei działa na iglicę wtryskiwacza, uniemożliwiając jej otwarcie. Gdy moduł ECM wysyła sygnał sterujący startu do odpowiedniego elektrozaworu wtryskiwacza, zwora zostaje podniesiona (5) z zaworem kulowym (4). Zawór kulowy otwiera kanał (7), łączący komorę hydrauliczną z przewodem powrotnym paliwa, w wyniku czego następuje odpływ części paliwa i osłabienie ciśnienia w komorze hydraulicznej dyszy. Jednocześnie ciśnienie paliwa podawanego do iglicy dyszy pokonuje siłę sprężyny tłoka i iglica otwiera się, w wyniku czego dysza wtryskuje paliwo do cylindra.

Zawór zwrotny jest zainstalowany na przewodzie powrotnym paliwa z wtryskiwaczy. Zawór ten zapobiega cofaniu się paliwa z przewodu powrotnego z wtryskiwaczy do wtryskiwaczy.

Sterownik silnika steruje ilością wtryskiwanego paliwa i czasem wtrysku. Ten układ paliwowy może zapewnić do trzech kolejnych wtrysków (wtrysk wieloetapowy). Każda dysza jest podłączona do przewodu powrotnego paliwa.

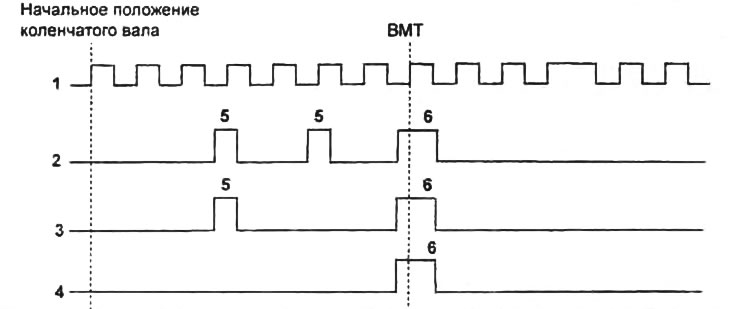

Sterowanie wtryskiem paliwa.

1 - sygnał czujnika położenia wału korbowego,

2 - trzy zastrzyki,

3 - dwa zastrzyki,

4 - jeden zastrzyk,

5 - wtrysk pilotujący,

6 - wtrysk główny.

1 - elektrozawór,

2 - płytka z otworami,

3 - zawór kulowy,

4 - igła dyszy,

5 - tłok.

Wtrysk paliwa jest sterowany przez jednostkę sterującą silnika na podstawie sygnałów z wielu czujników systemu sterowania silnikiem, a także w zależności od trybu pracy silnika. Jednostka sterująca steruje ilością wtryskiwanego paliwa, czasem wtrysku i liczbą wtrysków na suw w każdym cylindrze z osobna. O ilości paliwa wtryskiwanego przez wtryskiwacz decyduje czas otwarcia iglicy wtryskiwacza, który z kolei zależy od czasu, w jakim sterownik silnika wysyła sygnał sterujący do elektrozaworu wtryskiwacza. Czas otwarcia iglicy dyszy sterowany jest przez sterownik silnika w zależności od wciśnięcia pedału przyspieszenia i prędkości obrotowej wału korbowego. Obliczona ilość wtryskiwanego paliwa jest korygowana na podstawie temperatury powietrza dolotowego, przepływu masowego powietrza, temperatury płynu chłodzącego i ciśnienia atmosferycznego. Centralka dokonuje również korekty ilości wtryskiwanego paliwa dla każdego wtryskiwacza w zależności od kodu identyfikacyjnego wtryskiwacza, który należy zaprogramować w pamięci sterownika silnika dla każdego wtryskiwacza z osobna. Ten kod koduje właściwości mechaniczne, które są indywidualne dla każdego wtryskiwacza.

Jednostka sterująca silnika stale dostosowuje ilość paliwa wtryskiwanego do każdego cylindra w zależności od zmian prędkości obrotowej wału korbowego (zwłaszcza na biegu jałowym), aby zmniejszyć wahania prędkości i zredukować wibracje.

Czas wtrysku obliczany jest przez centralkę na podstawie sygnałów z różnych czujników, trybu pracy silnika, prędkości obrotowej wału korbowego oraz ilości wtryskiwanego paliwa zgodnie z algorytmem zapisanym w pamięci centrali. Szacunkowy czas wtrysku paliwa jest korygowany na podstawie temperatury powietrza dolotowego, temperatury płynu chłodzącego i ciśnienia atmosferycznego.

Ciśnienie wtrysku zależy bezpośrednio od ciśnienia w akumulatorze paliwa i jest sterowane przez sterownik silnika na podstawie sygnału z czujnika ciśnienia w akumulatorze paliwa.

Ciśnienie paliwa jest regulowane przez jednostkę sterującą w zależności od prędkości obrotowej wału korbowego i cyklicznego podawania paliwa za pomocą zaworu regulacji ciśnienia paliwa zamontowanego w pompie wtryskowej. Stworzenie optymalnego ciśnienia wtrysku paliwa dla każdego trybu pracy silnika pomaga zmniejszyć toksyczność spalin.

Liczba wtrysków wytwarzanych przez wtryskiwacz do cylindra jest kontrolowana przez sterownik silnika w zależności od warunków jazdy pojazdu i służy zmniejszeniu wibracji i toksyczności spalin. Ten układ Common Rail umożliwia do trzech wtrysków na cylinder na cykl.

W pamięci jednostki sterującej zaprogramowano kilka optymalnych algorytmów wtrysku paliwa w różnych warunkach. Tak więc przy niskiej prędkości obrotowej wału korbowego i niskim obciążeniu wykonuje się trzy wtryski na cykl, aby zmniejszyć prawdopodobieństwo detonacji. Przy wysokich obrotach silnika i dużym obciążeniu wykonywany jest tylko jeden wtrysk na cykl, aby poprawić moc i zmniejszyć zużycie paliwa.

Dodatkowe funkcje kontrolne służą poprawie wydajności w ograniczaniu emisji szkodliwych substancji w spalinach i zużyciu paliwa lub służą zwiększeniu bezpieczeństwa, komfortu i łatwości obsługi.